Производители ведущих интеллектуальных машин для очистки удлинителей

В последние годы наблюдается значительный рост спроса на автоматизированные решения в области поддержания работоспособности электрооборудования, особенно в сфере очистки и обслуживания удлинителей и других компонентов электросетей. Рынок производителей ведущих интеллектуальных машин для очистки удлинителей переживает период активного развития, однако реальная картина зачастую далека от идеализированных обещаний. Мы попытаемся разобраться, что действительно доступно сегодня, какие проблемы возникают на практике и какие перспективы открываются перед этой отраслью. Говорить о 'интеллектуальных машинах' – это красиво, но как они работают в реальных условиях, и какой вклад они вносят в общую эффективность обслуживания? Давайте разбираться.

Проблема загрязнения и необходимость автоматизации

Очевидно, что загрязнение электрооборудования – это серьезная проблема. Пыль, грязь, влага, и даже химические вещества могут приводить к ухудшению контакта, перегреву и, как следствие, к сбоям в работе. Особенно это критично для удлинителей, используемых в промышленных и коммерческих помещениях, где часто наблюдаются сложные условия эксплуатации. Традиционные методы очистки, такие как ручная чистка щетками или с помощью сжатого воздуха, часто неэффективны и требуют значительных временных затрат. И тут на помощь приходит автоматизация.

Автоматизированные системы очистки позволяют не только значительно ускорить процесс, но и обеспечить более качественную очистку, добираясь до труднодоступных мест. Это особенно важно для сложных конструкций удлинителей и соединений. Ключевое преимущество – снижение вероятности повреждения компонентов при очистке. Проблема, однако, в том, что не все доступные сейчас решения действительно соответствуют высоким требованиям надежности и эффективности. Наблюдаем, что многие системы, заявленные как 'интеллектуальные', на деле нуждаются в значительной доработке.

Типы загрязнений и методы очистки

Прежде чем говорить о машинах, нужно понимать, что за загрязнениями мы имеем дело. Это могут быть как сухие частицы пыли и грязи, так и жидкие вещества – масла, смазки, химические реагенты. Каждый тип загрязнения требует своего подхода к очистке. Например, для удаления масла и смазки часто используют специальные растворители или ультразвуковые методы, в то время как для сухих частиц достаточно механической очистки. Интеллектуальные системы должны учитывать тип загрязнения и автоматически подстраивать параметры очистки.

Многие современные решения используют комбинацию различных методов очистки, таких как механическая очистка (щетки, валики), влажная очистка (с использованием специальных растворов) и ультразвуковая очистка. Эффективность таких комбинаций зависит от множества факторов, включая тип загрязнения, материал компонентов и параметры очистки. Важно, чтобы система могла адаптироваться к различным условиям и обеспечивать оптимальную очистку в каждом конкретном случае. И вот здесь часто возникают сложности: в программном обеспечении недостаточно гибкости, что приводит к неоптимальной работе системы в реальных условиях.

Технологии и компоненты 'интеллектуальных' машин

Что же входит в состав современной интеллектуальной машины для очистки удлинителей? Обычно это включает в себя: механический привод (электродвигатели, редукторы), систему управления (микроконтроллеры, датчики), датчики загрязнения (оптические, ультразвуковые), и, конечно, программное обеспечение. Датчики загрязнения позволяют системе автоматически определять степень загрязнения и корректировать параметры очистки. Программное обеспечение отвечает за координацию работы всех компонентов и за обеспечение автоматического управления процессом очистки.

Одним из важных аспектов является точность позиционирования. Машина должна точно знать, где находится удлинитель и где нужно проводить очистку. Это обычно обеспечивается с помощью системы позиционирования, которая может быть основана на оптических датчиках, ультразвуковых датчиках или других технологиях. В некоторых системах используется 3D-сканирование для создания точной модели удлинителя, что позволяет обеспечить более точную и эффективную очистку. Однако, создание такой модели – это отдельная задача, требующая значительных вычислительных ресурсов.

Роль сенсорики и алгоритмов управления

Сенсоры – это 'глаза' и 'уши' машины. Они собирают информацию о состоянии окружающей среды и о загрязнении компонентов. Алгоритмы управления анализируют эту информацию и принимают решения о том, как должна работать машина. Например, алгоритм управления может автоматически регулировать скорость вращения щеток, давление струи воды или интенсивность ультразвуковой очистки. Важно, чтобы алгоритмы управления были достаточно сложными и гибкими, чтобы справляться с различными ситуациями.

В некоторых системах используются алгоритмы машинного обучения для адаптации к изменяющимся условиям. Например, машина может 'обучаться' на основе данных о предыдущих операциях очистки и оптимизировать параметры очистки для достижения максимальной эффективности. Однако, для реализации таких алгоритмов требуется значительное количество данных и мощные вычислительные ресурсы. Также стоит учитывать, что обучение может быть подвержено ошибкам, что может негативно повлиять на качество очистки.

Практический опыт и выявленные проблемы

Имею некоторый опыт работы с различными системами очистки электрооборудования, в том числе и с интеллектуальными машинами для очистки удлинителей. На практике, можно выделить несколько проблем, которые часто возникают при внедрении таких систем. Во-первых, это сложность интеграции с существующими системами управления электросетью. Во-вторых, это необходимость обучения персонала работе с новыми системами. В-третьих, это высокая стоимость оборудования и обслуживания.

В частности, один из проектов, над которым мы работали, заключался во внедрении системы автоматической очистки удлинителей на промышленном предприятии. Нам потребовалось значительное время и усилия для адаптации системы к специфическим условиям эксплуатации и для интеграции ее с существующей системой управления электрооборудованием. Кроме того, оказалось, что требуется постоянная техническая поддержка и обслуживание системы, что увеличивает общие затраты на обслуживание оборудования. Конкретно, мы столкнулись с проблемой неточной работы датчиков загрязнения в условиях повышенной влажности, что приводило к неоптимальному использованию энергии и снижению эффективности очистки. Решением оказалось использование датчиков с более широким диапазоном измеряемых параметров и разработка специальных алгоритмов компенсации влияния влажности.

Сравнение различных производителей и моделей

На рынке представлено множество производителей ведущих интеллектуальных машин для очистки удлинителей. Важно тщательно сравнивать различные модели и выбирать ту, которая наилучшим образом соответствует конкретным требованиям. Некоторые производители специализируются на системах для промышленных предприятий, другие – на системах для коммерческих помещений. Некоторые предлагают решения для очистки отдельных компонентов, другие – для полной очистки электрооборудования.

При выборе системы следует учитывать такие факторы, как: тип загрязнений, которые необходимо удалять, размер и форма компонентов, требуемая степень очистки, бюджет и требования к надежности. Также важно учитывать наличие технической поддержки и сервисного обслуживания. Рекомендуется проводить тестирование различных моделей на реальных условиях эксплуатации перед принятием окончательного решения. Например, мы проводили сравнительное тестирование нескольких систем очистки удлинителей на предприятии, и выяснилось, что система одного из производителей обеспечивает более эффективную очистку в условиях повышенной пыльности, чем система другого производителя.

Перспективы развития рынка

Рынок производителей ведущих интеллектуальных машин для очистки удлинителей продолжает развиваться. В будущем можно ожидать появления новых технологий, таких как: использование искусственного интеллекта для оптимизации параметров очистки, разработка систем с автономным управлением, использование новых материалов для создания более прочных и долговечных компонентов. Также, вероятно, будет расти спрос на системы, которые могут использоваться для очистки не только удлинителей, но и других компонентов электросетей, таких как распределительные щиты, трансформаторы и генераторы.

Особое внимание уделяется разработке систем, которые могут работать в сложных условиях эксплуатации, таких как повышенная влажность, пыль и химические вещества. Также, важным направлением является разработка систем с низким энергопотреблением и экологически чистыми растворителями. Для этого необходимо разрабатывать более эффективные алгоритмы управления и использовать новые материалы. Уверены, что в ближайшем будущем мы увидим появление более совершенных и надежных систем очистки электрооборудования

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

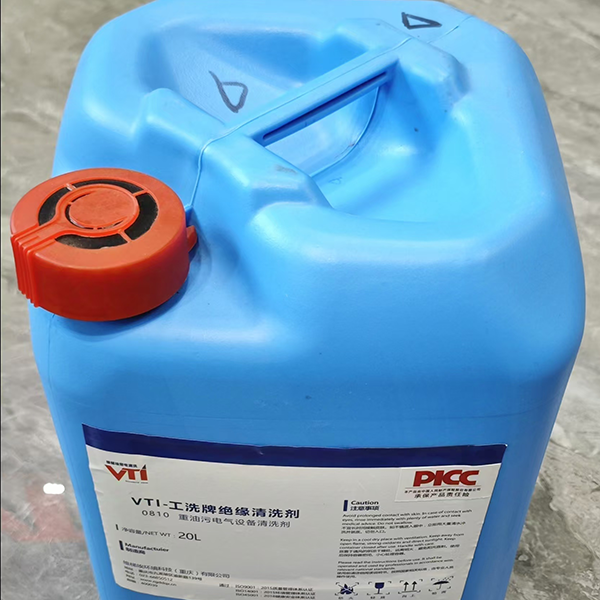

Oчиститель VTI-0810

Oчиститель VTI-0810 -

Oчистительное оборудование VTI-600E

Oчистительное оборудование VTI-600E -

Oчистительное оборудование VTI-66B

Oчистительное оборудование VTI-66B -

Oчиститель VTI-0818

Oчиститель VTI-0818 -

Oчистительное оборудование VTI-68B

Oчистительное оборудование VTI-68B -

Oчистительное оборудование VTI-66A

Oчистительное оборудование VTI-66A -

Oчиститель VTI-0816

Oчиститель VTI-0816 -

Oчистительное оборудование VTI-600F

Oчистительное оборудование VTI-600F -

Oчиститель VTI-0817

Oчиститель VTI-0817 -

Oчистительное оборудование VTI-67A

Oчистительное оборудование VTI-67A -

Oчиститель VTI-0812

Oчиститель VTI-0812

Связанный поиск

Связанный поиск- Ведущие страны-поставщики чистящих средств для специальных материалов в китае

- Поставщики чистящих средств из китая

- Китайский производитель оборудования для устранения статического электричества

- Моющее средство распределительного шкафа

- Производитель отличных роботов для уборки машинных помещений

- Ведущий поставщик оборудования для очистки машинных отделений и шкафов

- Ведущий производитель средств для очистки масла

- Ведущий производитель электроочистительных машин

- Оптовые поставки очистителя распределительных шкафов

- Известный производитель чистящих средств для систем сигнализации