Китайский производитель оборудования для обработки изоляции

Говоря о производителе оборудования для обработки изоляции, часто всплывает образ огромных фабрик, выпускающих стандартные решения. Но реальность, как всегда, сложнее. Да, массовое производство есть, но сейчас, на мой взгляд, ключевое – это гибкость и возможность настройки под специфические задачи. Иначе как объяснить постоянный спрос на оборудование, способное работать с разными типами изоляции и в различных условиях? С некоторыми заказчиками мы до сих пор обсуждаем индивидуальные решения, которые, по сути, являются адаптацией уже существующей базовой модели. В этой статье я постараюсь поделиться своим опытом и наблюдениями, рассказать о текущих тенденциях и, возможно, немного пролить свет на те сложности, с которыми сталкиваются компании, занимающиеся производством и внедрением такого оборудования.

Обзор рынка и текущие тренды

Рынок оборудования для обработки изоляции в последние годы заметно вырос, и это связано, прежде всего, с развитием энергетической отрасли и растущими требованиями к безопасности и надежности электрооборудования. Потребность в качественной обработке изоляции возникает практически везде: от производства кабелей и проводов до ремонта и обслуживания электроустановок на промышленных предприятиях и энергетических объектах. Трендом, безусловно, является автоматизация – все больше компаний стремятся к внедрению роботизированных комплексов и станков с ЧПУ для повышения производительности и снижения рисков, связанных с ручным трудом. Вместе с тем, сохраняется спрос на компактные и мобильные решения, особенно для работы в полевых условиях. Это связано с необходимостью быстрого реагирования на аварии и возможность проведения профилактических работ без остановки производства.

Автоматизация vs. Гибкость: где искать баланс?

Автоматизация – это конечно хорошо, но не всегда решает все проблемы. Слишком часто мы видим ситуации, когда автоматизированное оборудование не способно справиться со специфическими задачами или требует сложной переналадки. Это особенно актуально при работе с нестандартными типами изоляции или при выполнении работ в сложных условиях. Например, однажды нам заказчик прислал образец изоляционного материала, который был разработан специально для использования в сверхвысоковольтном оборудовании. Ни один из существующих автоматизированных станков не смог эффективно обрабатывать этот материал – требовалась ручная настройка и доработка программы, что существенно увеличивало время выполнения заказа.

В конечном итоге, оптимальным решением является поиск баланса между автоматизацией и гибкостью. Необходимо иметь в своем распоряжении как автоматизированное оборудование для выполнения типовых задач, так и возможность ручной настройки и доработки для решения нестандартных проблем. В противном случае, компания рискует потерять конкурентоспособность и не сможет удовлетворить потребности клиентов.

Проблемы и сложности в производстве

Производство оборудования для обработки изоляции – это не просто сборка механических компонентов. Это сложная инженерная задача, требующая глубоких знаний в области электротехники, материаловедения и мехатроники. Одна из основных проблем – это обеспечение высокой точности и надежности оборудования, особенно при работе с высоковольтными компонентами. Любая ошибка в конструкции или сборке может привести к серьезным последствиям, в том числе к поражению электрическим током.

Материалы и их влияние на долговечность

Выбор материалов для изготовления оборудования играет огромную роль в обеспечении его долговечности и надежности. Оборудование, предназначенное для работы в агрессивных средах (например, вблизи химических производств или в условиях повышенной влажности), должно быть изготовлено из материалов, устойчивых к коррозии и другим неблагоприятным факторам. Кроме того, необходимо учитывать электрические свойства материалов, чтобы обеспечить безопасность при работе с высоковольтными компонентами. Например, мы в наше время все чаще используем специальные полимерные композиты, которые отличаются высокой прочностью, легкостью и устойчивостью к воздействию электрического поля.

И, честно говоря, поиск надежных поставщиков материалов – это постоянная головная боль. Качество материалов напрямую влияет на качество готового оборудования, и не стоит экономить на этом.

Практический опыт и примеры

Наш опыт работы с различными типами оборудования для обработки изоляции позволяет говорить о том, что наиболее востребованными являются станки для нанесения изоляционных покрытий, станки для обмотки кабелей и проводов, а также станки для резки и штробления изоляции.

Пример успешной реализации проекта

Недавно мы реализовали проект по модернизации старого станка для обмотки кабелей на одном из кабельных заводов. Старый станок был устаревшим и не соответствовал современным требованиям к производительности и точности. Мы разработали и изготовили новый станок с ЧПУ, который позволил увеличить производительность на 30% и снизить количество брака. Особое внимание мы уделили автоматизации процесса обмотки и внедрению системы контроля качества, что позволило обеспечить высокое качество продукции.

В этом проекте нам помогло наше партнерство с компанией ООО Чунцин Вэйтиъай по экологической технологии. Они обеспечили нас качественными комплектующими и технической поддержкой, что позволило нам успешно завершить проект в установленные сроки.

Перспективы развития

Я думаю, что в ближайшем будущем мы увидим дальнейшее развитие автоматизации и роботизации производства оборудования для обработки изоляции. Появятся новые типы оборудования, способные решать более сложные задачи, и будут разработаны новые методы обработки изоляции. Важную роль будет играть развитие искусственного интеллекта и машинного обучения, которые позволят создавать более интеллектуальные и адаптивные системы управления производством. В конечном итоге, все это приведет к повышению эффективности и снижению затрат на производство электрооборудования.

И, конечно, не стоит забывать о вопросах безопасности и экологичности. Производство оборудования должно быть экологически безопасным и соответствовать всем требованиям охраны труда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Oчистительное оборудование VTI-66B

Oчистительное оборудование VTI-66B -

Oчиститель VTI-0816

Oчиститель VTI-0816 -

Oчистительное оборудование VTI-600F

Oчистительное оборудование VTI-600F -

Oчиститель VTI-0817

Oчиститель VTI-0817 -

Oчиститель VTI-0818

Oчиститель VTI-0818 -

Oчистительное оборудование VTI-68B

Oчистительное оборудование VTI-68B -

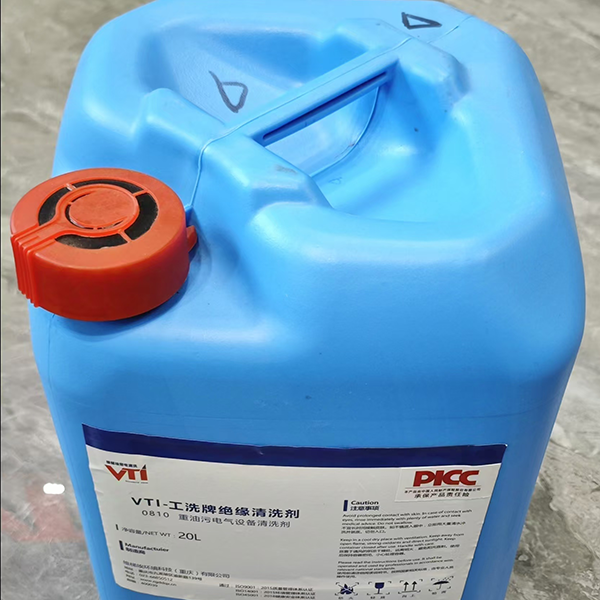

Oчиститель VTI-0810

Oчиститель VTI-0810 -

Oчистительное оборудование VTI-67A

Oчистительное оборудование VTI-67A -

Oчистительное оборудование VTI-600E

Oчистительное оборудование VTI-600E -

Oчистительное оборудование VTI-66A

Oчистительное оборудование VTI-66A -

Oчиститель VTI-0812

Oчиститель VTI-0812

Связанный поиск

Связанный поиск- Поставщики оборудования для очистки распределительных шкафов

- Производитель oem чистящих средств для коммуникационного оборудования

- Ведущая страна-покупатель хороших чистящих средств для электрооборудования и электроники

- Ведущая страна происхождения принадлежностей для мойки низковольтного оборудования

- Дешевые поставщики экологически чистых чистящих средств для электроприборов

- Оптовые поставщики чистящих средств для оборудования сетей связи

- Страна-лидер по закупкам изолирующих аксессуаров для электромоек

- Дешевые производители чистящих средств для систем сигнализации

- Ведущий покупатель очистителей высоковольтных ваз

- Ведущий покупатель oem портативных устройств для мойки