Известный производитель оборудования для очистки и контроля заряда

Всегда удивляюсь, как многие воспринимают производителя оборудования для очистки и контроля заряда как какую-то узкую нишу. На самом деле, это гораздо шире, чем просто отдельные устройства. Это целая экосистема, включающая в себя глубокое понимание процессов, материаловедения, электротехники и, что немаловажно, специфики работы с различными типами оборудования. Часто попадаются компании, которые сосредоточены лишь на производстве одного компонента, но понимание всей цепочки – вот что действительно важно.

Неочевидные сложности оборудования для очистки и контроля заряда

Когда начинаешь работать в этой области, быстро понимаешь, что просто 'очистить и контролировать' – это звучит упрощенно. Например, работа с конденсаторами – это одна история, а работа с индуктивными компонентами – совсем другая. Нужно учитывать тип загрязнения: пыль, газы, остатки электролита… Каждый из них требует своего подхода. И, конечно, параметры нагрузки: напряжение, ток, частота. Неправильный выбор параметров может привести не только к неэффективной очистке, но и к повреждению самого оборудования. У нас, кстати, был случай, когда клиенту пришлось переделывать всю систему из-за неправильно подобранного напряжения при очистке конденсаторов в мощном инверторе.

Еще один момент, который часто упускают из виду – это термическое расширение и сжатие материалов. Особенно это актуально при работе с высокотемпературным оборудованием. Необходимо учитывать, как изменения температуры влияют на геометрию компонентов и на эффективность очистки. Многие решения на рынке не учитывают этот фактор, что приводит к проблемам в долгосрочной перспективе. Нам пришлось разработать специальную систему охлаждения для одного из наших проектов, чтобы избежать деформации платы при интенсивной очистке. Это довольно дорогостоящее решение, но в данном случае оно оправдано.

Влияние качества материалов на долговечность оборудования для очистки и контроля заряда

Нельзя недооценивать значение качественных материалов. Коррозия, деградация изоляции – это одни из самых распространенных проблем. Мы тщательно отбираем компоненты, учитывая их устойчивость к различным воздействиям – температуре, влажности, химическим веществам. Использование недорогих, 'копеечных' деталей часто приводит к преждевременному выходу из строя всей системы. Клиенты, которые изначально экономят на материалах, в конечном итоге платят гораздо больше за ремонт и замену.

Например, мы тестировали несколько различных типов щеток для электролитических конденсаторов. Оказалось, что даже небольшие различия в материале щеток (например, в процентном содержании графита) существенно влияют на эффективность очистки и срок их службы. Некоторые щетки быстро изнашивались, оставляя следы загрязнения, другие же оказывались слишком агрессивными, повреждая покрытие конденсатора. Пришлось проводить много экспериментов, чтобы найти оптимальный вариант. Это, конечно, увеличивает время разработки, но зато гарантирует надежность системы.

Опыт интеграции систем контроля заряда в сложные проекты

Интеграция систем контроля заряда – это отдельная область, которая требует особой внимательности. Она часто связана с высоковольтным оборудованием, и любые ошибки могут привести к серьезным последствиям. Мы часто сталкиваемся с задачами, когда необходимо обеспечить стабильную и безопасную работу системы контроля заряда при любых условиях – при изменении напряжения, тока, нагрузки.

Одним из сложных проектов была разработка системы контроля заряда для солнечных электростанций. Задача заключалась в том, чтобы обеспечить максимальный КПД при минимальном риске повреждения аккумуляторов. Для этого мы использовали комбинацию различных технологий – от алгоритмов управления зарядом до специализированных датчиков и контроллеров. Важно правильно настроить систему контроля заряда, чтобы она соответствовала характеристикам конкретных аккумуляторов. Мы разрабатываем индивидуальные профили заряда для каждого клиента, учитывая тип аккумуляторов, их емкость и допустимые параметры зарядки. Иногда приходится даже модифицировать существующие алгоритмы, чтобы добиться оптимальной производительности. Например, в одном случае мы внедрили систему динамической коррекции напряжения заряда, которая позволяла компенсировать изменения напряжения в сети.

Проблемы автоматизации и мониторинга оборудования для очистки и контроля заряда

Автоматизация и мониторинг – это неотъемлемая часть современных систем очистки и контроля заряда. Но здесь тоже есть свои сложности. Нужно обеспечить надежную связь между всеми компонентами системы, а также разработать удобный интерфейс для оператора. Многие клиенты недооценивают важность качественного мониторинга, поэтому мы уделяем этому особое внимание.

Мы используем различные протоколы связи – Modbus, Ethernet/IP, CAN bus – в зависимости от требований заказчика. При этом важно обеспечить безопасность передачи данных, чтобы исключить возможность несанкционированного доступа к системе. Также важно предусмотреть возможность удаленного мониторинга и управления системой, чтобы оператор мог контролировать ее состояние из любой точки мира. В последнее время все чаще используют облачные решения для хранения и анализа данных, что позволяет проводить более глубокий анализ работы системы и выявлять потенциальные проблемы на ранней стадии. Наши клиенты оценили возможность получать оповещения о неисправностях по электронной почте и SMS, а также иметь доступ к детальным отчетам о работе оборудования.

Будущее производства оборудования для очистки и контроля заряда

Думаю, будущее этой области связано с более глубокой интеграцией с искусственным интеллектом и машинным обучением. ИИ может помочь в автоматической диагностике неисправностей, оптимизации параметров очистки и контроля заряда, а также в прогнозировании времени выхода из строя оборудования. Уже сейчас мы экспериментируем с использованием машинного обучения для анализа данных, полученных от датчиков, чтобы выявлять аномалии в работе оборудования. Результаты показывают, что это может значительно повысить надежность системы и снизить затраты на обслуживание.

Кроме того, важны вопросы энергоэффективности и экологичности. Мы стремимся разрабатывать оборудование, которое потребляет минимальное количество энергии и не оказывает негативного воздействия на окружающую среду. Например, мы разрабатываем новые системы очистки, которые используют меньше воды и электроэнергии, чем традиционные методы. Также мы используем экологически чистые материалы и технологии. ООО Чунцин Вэйтиъай по экологической технологии с момента основания в 2006 году придерживается принципов устойчивого развития. Мы верим, что технологии очистки и контроля заряда должны быть не только эффективными, но и безопасными для окружающей среды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Oчиститель VTI-0816

Oчиститель VTI-0816 -

Oчистительное оборудование VTI-68B

Oчистительное оборудование VTI-68B -

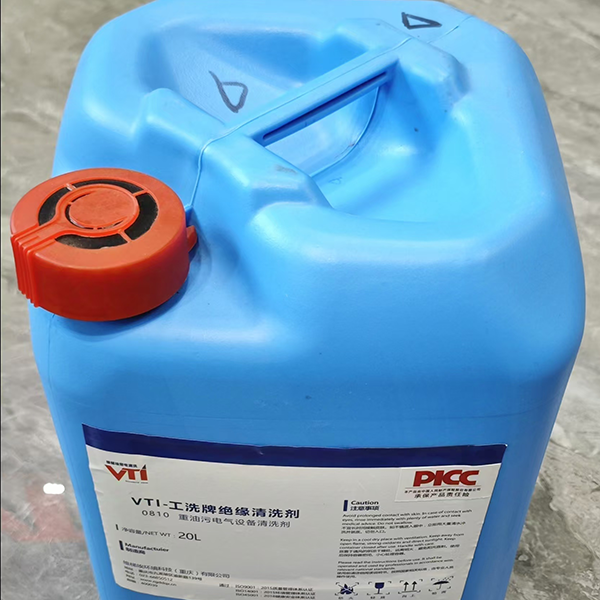

Oчиститель VTI-0810

Oчиститель VTI-0810 -

Oчистительное оборудование VTI-66A

Oчистительное оборудование VTI-66A -

Oчистительное оборудование VTI-67A

Oчистительное оборудование VTI-67A -

Oчиститель VTI-0817

Oчиститель VTI-0817 -

Oчистительное оборудование VTI-66B

Oчистительное оборудование VTI-66B -

Oчиститель VTI-0818

Oчиститель VTI-0818 -

Oчиститель VTI-0812

Oчиститель VTI-0812 -

Oчистительное оборудование VTI-600E

Oчистительное оборудование VTI-600E -

Oчистительное оборудование VTI-600F

Oчистительное оборудование VTI-600F

Связанный поиск

Связанный поиск- Ведущий покупатель чистящих средств для фотоэлектрического оборудования

- Производитель интеллектуального оборудования для очистки

- Ведущие страны-покупатели высоковольтных электромоек в китае

- Оптовые поставщики очистителя трансформаторов

- Оптовый производитель огнегасящих электроочистителей

- Ведущий покупатель аппаратов высокого давления из ведущих стран

- Ведущая страна по закупкам изоляционных аксессуаров для мойки высокого качества

- Поставщики чистящих средств для генераторов из китая

- Производители оптовых чистящих средств для коммуникационного оборудования

- Оптовый производитель электрических очистительных машин